项罗毅,孙祥玉,邵凌翔,陈 晨

(常州瑞华电力电子器件有限公司,江苏 常州213200)

摘 要:随着工业产品的小型化、轻型化、智能化的发展,对电力电子器件的封装提出了越来越高的要求,功率模块的封装已经成为电子器件轻型化、小型化发展的瓶颈。由于覆铜铝基板具有质量轻、导热好、成本低等优点,因此在功率模块的快速封装中具有较大的应用前景。本文重点介绍了铝基板在功率模块上的发展和优势,并通过试验对比了传统陶瓷基板,论证了新型覆铜铝基板具有优异的性能,能够满足小功率模块导热和耐压的性能要求。

关键词:覆铜铝基板;封装;导热;功率模块

The research of Al-based Copper Clad Laminate in the power modules’ packaging

Xiang Luoyi,Sun Xiangyu,Shao Lingxia,Chen Chen

Abstract:With the development of industrial products which have characters of downsizing, lightness and intelligence.The package of power electronic devices become more and more important.Power module packaging has become a bottleneck of electronic devices in the light and small development.Al-based Copper Clad Laminate has the advantages of light weight, good thermal conductivity, low cost etc,So it will have wide application prospect in the rapid packaging of power modules.This paper mainly introduces the developments and advantages of aluminum substrate in the power module,and through the comparative test of traditional ceramic substrate,Al-based Copper Clad Laminate has excellent performances,which can meet the performance requirements of thermal conductivity and Isolation Voltage in small power modules.

Key words: Al-based Copper Clad Laminate;Package;Thermal Conductivity;Power module

作者简介:项罗毅(1986),男,江苏常州,本科,机械加工。

中图分类号:TH142.2 文献标识码:A 文章编号:

电力电子技术作为节能、环保、自动化、智能化、机电一体化的基础,已被广泛应用于农业、工业、商业等各领域,在国民经济中具有十分重要的地位。电力电子器件的产生与不断发展是电力电子技术产生与发展的基础。功率模块的创新与封装工艺,已成为世界各国工业机电一体化和自动化控制等领域内竞争最为激烈的阵地。为实现用电设备的高效节能,同时实现工控设备的小型化、轻型化、智能化,需要从新材料应用的上创新,以此推动电力电子器制造工艺的技术创新,提高器件的可靠性。

经三十多年的发展,陶瓷基板在电子封装领域中已得到了广泛的应用。特别是近十年来,覆铜陶瓷基板(DBC)得到了较大的发展,其相比传统的陶瓷基板,具有润湿性好、焊点强度高、导热性好等优点,在功率模块封装中具有一定的优势。但是散热铜底板与金属化基板之间有焊锡层,不同材料之间本身有较大的热阻,加上焊接层的厚度和焊接质量都会影响基板材料整体的散热性能。同时传统的封装材料密度高、质量重,影响模块轻型化发展。

现用于小功率设备(20kW以下)如逆变焊机、变频器、光伏逆变器等(如图1所示)上的功率器件(一般为60A以下)市场需求量很大,依据我司此类产品销售量一年大约在25万只左右,传统的封装工艺很难满足工业产品小型化、轻型化的发展需求。目前,覆铜铝基板具有质量轻、导热好、成本低等优势,同时能够使小功率模块封装工艺简单化,因此覆铜铝基板技术在小功率模块封装中具有较大的应用前景。本课题在对比了传统陶瓷基板的基础上,研究了新型覆铜铝基板具有优异的性能,能够满足了小功率模块快速封装的要求。既符合功率模块轻型化、小型化现代发展的要求,又能够降低功率模块的制造成本和提高功率模块质量,具有深远的影响。

图1 逆变设备典型应用

1 功率模块散热基板的发展

功率模块主要用于高电压、大电流的场合,所产生的热量主要通过散热基板传导到外壳而散发出去。功率模块工作中的热量主要来自PN结产生的热量,其结温通常在125℃~175℃之间,一旦超过PN结允许的耗散功率,就会因热量散发不出去而导致PN结温度上升,直至过热而烧毁,造成芯片热击穿。因此散热基板的高散热性能至关重要。

功率模块上应用最广的为陶瓷基板,主要是Al2O3陶瓷表面焊接区域覆镍或银,具有较好的润湿性,但是焊点强度较差。为了提高陶瓷材料导热能力,出现了高导热的AlN、SiC陶瓷基板,但是价格昂贵,应用较少。近十年来,覆铜陶瓷基板(DBC)的出现,使传统的陶瓷基板的有了较大的改善,其具有焊接性好、散热好的特点,在功率模块上有较广泛的应用,但相比传统陶瓷基板价格仍然较高。

而近几年,覆铜铝基板在LED灯行业的应用,使小功率模块变得轻型化、小型化看到了曙光。在这里不得不介绍一下金属基板的发展。金属基板主要有金属芯基板、包覆型金属基板、金属基板三种。现在金属芯基板基本已经看不见了。而较为少见的是包覆型金属,在其表面包裹一层釉料,起到绝缘层的目的,在此基础上经丝网漏印、烧结制成一层金属焊接层。如今应用最广泛的是金属基板,它是以金属板(铜、铝、铁等)为底材,在其覆上有树脂作为绝缘层,然后再覆上导电层。其中最为常见的覆铜铝基板,如图2所示。

图2 覆铜铝基板

早在上世纪五十年代,日本专家就已经有金属基覆铜箔这种设想,而直到1969年该制造技术由日本三洋电机公司首次开发成功。在我国铝基板起步较晚,发展较慢。但是覆铜铝基板还是以其最优的性价比,优异的电气性能、散热性、电磁屏蔽性、高耐压,在新兴的LED灯、微电子等行业得到广泛应用。

早期的覆铜铝基板热导率较差,究其原因主要是所使用的FR-4半固化片热导率非常低,仅为0.15~0.25 W/mk。这种传统的绝缘层是由覆有环氧玻璃布半固化片制成的多层结构。常见的有机材料的性能如表1所示。这种传统结构不仅存在散热问题,而且高温下焊接时由于热膨胀系数不一致存在绝缘层与金属基板分离问题。而最近几年,改进的绝缘层新型覆铜铝基板具有较大的优势,解决了分层问题,同时热导率低的问题也大大改善。由BN、Al2O3、Si3N4等陶瓷颗粒组成的混合填充料而改性的环氧树脂热导率可达3 W/mK左右。除此之外,绝缘层的绝缘耐压能力也得到了显著提高。这些无机材料具有很好导热和介电性能,常见的无机填料的性能如下表2所示。

表1 常见的有机材料的性能

有机材料

|

热导率

W/mK

|

介电常数

|

击穿强度Ev

Kv/mm

|

环氧玻璃布

|

0.3

|

4.6

|

2

|

环氧树脂

|

0.2

|

4.8

|

40

|

PI树脂

|

0.38

|

4.1

|

50

|

PET树脂

|

0.15

|

3.9

|

52

|

PPO树脂

|

0.17

|

2.8

|

40

|

表

2 无机填料的性能

无机填料

|

密度

g/cm-3

|

热导率

W/mK

|

热膨胀系数

10-6/℃

|

击穿强度Ev

Kv/mm

|

BN

|

2.18

|

250~300

|

4.5

|

35.6~55.4

|

Al2O3

|

3.97

|

30

|

6.6

|

30-40

|

Si3N4

|

3.2

|

155

|

2.5~3.5

|

15.8~19.8

|

SiO2

|

2.33

|

1.5

|

0.5

|

7.8

|

AlN

|

3.27

|

160~260

|

4.4

|

15

|

目前国内外普遍采用在绝缘层中添加高导热的陶瓷颗粒,并填料的比例进行调整以满足热导率指标的同时,对树脂进行改性使其具有较好的电学和机械加工性能。因此,这种新型覆铜铝基板在功率模块封装具有较大的应用前景。

3 覆铜铝基板在功率模块上的性能研究

为了更好地说明覆铜铝基板在小功率模块(一般为60A以下)上的优势,我们采用覆铜铝基板和传统陶瓷基板进行对比实验,比较其封装后的导热、绝缘耐压性能指标。

3.1 实验过程

3.1.1 实验材料

试样1:DBC陶瓷基板1片,散热铜底板1片,芯片若干,支架若干,采用传真空焊接工艺进行焊接。

试样2:覆铜铝基板1片,芯片、支架与试样1同量同质,也采用传真空焊接工艺进行焊接。材料规格如表3所示。

表3 实验所使用材料

材料

|

尺寸规格

AxBxH /mm

|

材质

|

质量

g

|

DBC陶瓷基板

|

20X20X0.63

|

覆铜Al2O3基板

|

1

|

散热铜底板

|

20X20X3

|

紫铜

|

16

|

覆铜铝基板

|

20X20X1.5

|

复合材料

|

3

|

3.1.2 仪器设备

实验使用到游标卡尺、绝缘耐压测试仪、真空烧结炉等。

3.1.3 实验方法

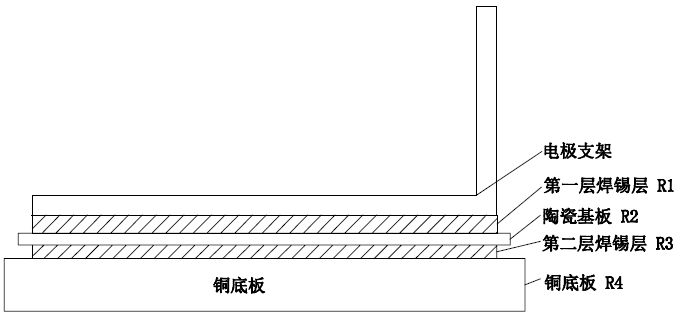

图3 试样1的装配结构 图3 试样1的装配结构 图4 试样2的装配结构 图4 试样2的装配结构

根据不同的试样材料,采用不同的焊接方案。试样1采用传统的焊接工艺,需要针对散热铜底板和DBC陶瓷基板进行丝网印刷,然后将DBC陶瓷基板覆于散热铜底板上,装配芯片和支架等放入真空炉烧结,其装配结构如图3所示。试样2由于覆铜铝基板自身的优点-有绝缘层,因此无需丝网印刷只要在铝基板上直接进行自动点胶处理,就可直接装配进行烧结,其装配结构如图4所示。

3.2 实验结果

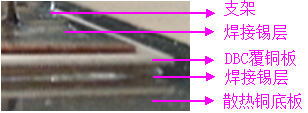

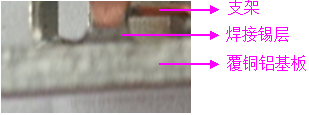

采用不同实验材料,通过真空烧结后得到试样1和试样2,我们可以观察到实验的焊接效果,如图5(试样1的焊接面正面、侧面图)和图6(试样2的焊接面正面、侧面图)所示。

试样1正面 试样1侧面

图5 试样1采用DBC板和散热铜底板焊后效果

试样2正面 试样2侧面

图6 试样2采用覆铜铝基板焊后效果

除了需要观察试样的焊接效果,我们更需要关注覆铜铝基板的导热和电气性能。我们针对试样1和试样2,进行相关的测试和计算。

3.2.1导热性能比较

物体的导热性能常常用热阻来衡量,其表示对物体对热量传导的阻碍效果。

热阻的公式 为:Rth=d/K*A

d表示材料的厚度,K表示介质导热系数,A表示导热等效截面积。从公式可见,热阻与材料厚度成正比,与导热系数和导热有效面积成反比。所以在产品小型化、轻型化的发展要求上我们更希望材料导热系数越大,材料的厚度越薄。

试样1的热阻主要有第一层焊锡层R1、DBC覆铜板R2、第一层焊锡层R3和铜底板R4构成。试样2的热阻主要有铝板R5、绝缘层R6、焊锡层R7。为了便于计算我们都忽略DBC铜片和铝基板铜箔的影响,同时假设焊锡层均为0.1mm厚,整个散热面积A=400mm2,比较电极支架以下部分散热通道的热阻。查文献资料可知锡料导热系数60 W/m.K,Al2O3陶瓷导热系数30 W/m.K,铜导热系数398 W/m.K,铝导热系数238 W/m.K,铝基板绝缘层导热系数3 W/m.K。

焊锡层热阻 R1=d1/K1*A1=0.1x10-3/60X400X10-6=0.004167(K/w),R3=R1=R7

陶瓷基板热阻 R2=d2/K2*A2=0.63x10-3/30X400X10-6=0.0525(K/w)

铜底板热阻 R4=d4/K4*A4=3x10-3/398X400X10-6=0.018844(K/w)

铝板热阻 R5=d5/K5*A5=1.42x10-3/238X400X10-6=0.014916(K/w)

铝基板绝缘层热阻 R6=d6/K6*A6=70x10-6/3X400X10-6=0.066667(K/w)

试样1总的热阻R=R1+R2+R3+R4=0.079678(K/w),而试样2总的热阻R0=R5+R6+R7=0.085750(K/w)。可见试样2的热阻仅比试样1稍高,但从实际焊接角度考虑,传统焊接多了一焊锡层,往往不可避免存在空洞,使其热阻大大增加。而覆铜铝基板的绝缘层不存在空洞问题,复合较好,因此与理论值更为接近。

3.2.2 绝缘耐压性能比较

焊后的试样1和试样2均用绝缘耐压测试仪(如图7所示)进行测试,测试时电极端子全部短接,测试电压加载在底板和电极之间。测试条件为在AC2500V条件下进行测试,测试1分钟,漏电流IISO≤1mA。

图3-5 绝缘耐压测试仪

经测试试样1的漏电流IISO=0.08mA,而试样2的漏电流IISO=0.23mA,均能满足绝缘耐压性能要求。

通过上述实验发现,与传统陶瓷基板相比,覆铜铝基板在热阻上相差不大,而绝缘耐压漏电流稍大,但是完全能满足小功率模块导热和耐压的性能要求。

4 结束语

覆铜铝基板已广泛应用于LED灯、微电子灯领域。它具有传统陶瓷基板无法比拟的优势:

(1)可以大大降低功率模块的质量,满足模块轻量化发展的需求,而传统模块的散热铜底板和陶瓷基板密度较大,质量较重;

(2)可以使功率模块封装变得更加简单,省去陶瓷基板和散热铜底板丝网印刷等工序,生产周期大大缩短,利于模块自动化生产;

(3)具有较好的导热和介电性能;

(4)覆铜铝基板要比散热铜底板和DBC陶瓷基板价格要低得多,能使功率模块的生产成本大大降低。

综合考虑功率模块的生产成本、工艺,以及优良的性能,覆铜铝基板具有巨大的潜力,可以作为新型功率模块封装基板材料。但是其焊点的力学性能远不到传统封装工艺的强度,因而目前仅在小功率模块上具有很大的应用前景。大功率模块的应用还有待绝缘层复合材料性能的深入研究,其剥离强度和导热性能的需要进一步提高。

参考文献:

[1] 李艳菲,张方辉,梁田静,等.LED绝缘铝基板的制备与散热性能研究[J].功能材料,2012年第11卷第43期.

[2] Sundstrom D W,Lee Yu-Der.Thermal conductivity of polymers filled with particulate solids [J].Journal of Applied Polymer Science,1972,16(12):3159-3167.

[3] 孟献丰,陆春华,倪亚茹.AlN基板材料研究进展[J].材料导报,2003,17(3):109-111.

[4] Plast O H.Thermal conductivity of composite materials [J].Rubber Process,1981(1):9-12.

[5] 黄 硕,王明亮.一种新的LED灯具散热技术[J].现代显示,2010,(112):128-129.

[6] 李明英,周曦亚,王 达,万 杰.聚合物基绝缘导热复合材料的研究进展[J].材料导报,2013,27(1):80-84.

|